Cycle de vie de l'aluminium

Production de l’aluminium : du minerai brut au matériau utilisable

Le chemin est long entre une matière extraite de son environnement naturel et l’aluminium que nous connaissons tous, dans notre vie quotidienne. Pour expliquer la production de l’aluminium, particulièrement technique, il faut s’intéresser à ces différentes étapes de transformation.

De la bauxite à l’alumine

L’aluminium est très présent dans la croûte terrestre. Cependant, il ne se trouve pas à l’état naturel, ce qui explique sa découverte tardive par les scientifiques. Dans l’environnement, la principale source d’aluminium est la bauxite, un minerai composé en partie par des atomes d’aluminium.

Pour obtenir de l’aluminium, la première étape consiste donc à dissoudre la bauxite afin d’en extraire un produit intermédiaire : l’alumine. Pour cela, la bauxite subit une série de manipulations.

La bauxite est tout d’abord broyée pour en faciliter la manipulation.

La poudre de bauxite est dissoute dans de la soude chauffée sous haute pression.

Cela produit de l’aluminate de sodium qui est filtré, déshydraté et refroidi.

On peut alors récupérer de l’oxyde d’aluminium, l’autre nom de l’alumine.

Cette première étape de la fabrication de l’aluminium est généralement réalisée à proximité des sites d’extraction du minerai. L’alumine est ensuite transformée sur place ou expédiée en tant que matière première dans des fonderies d’aluminium pour la suite du traitement.

De l’alumine à l’aluminium

Comme il n’est pas possible de transformer directement la bauxite en aluminium, il convient de faire subir à l’alumine une nouvelle étape de traitement industriel, l’électrolyse :

- La poudre d’alumine est versée dans un bain de cryolite à très haute température.

- Le mélange est ensuite parcouru par un champ électrique particulièrement intense.

- Cela entraîne un effet d’électrolyse qui sépare les différents éléments du mélange en fonction de la charge électrique de leurs molécules.

- L’aluminium pur se dépose par ce biais dans le fond de la cuve, où il est facilement récupéré.

Le processus d’électrolyse, utilisé pour la production primaire d’aluminium, est extrêmement gourmand en électricité mais permet un excellent rendement à partir du minerai de bauxite.

Le saviez-vous ?

En France, dans les secteurs du transport et du bâtiment, le recyclage de l’aluminium atteint un taux d’environ 95% ! Et ce, sans que cela n’impacte les performances des profilés et laminés produits.

Transformer l’aluminium pour l’intégrer aux pratiques industrielles

Après avoir extrait l’aluminium de son environnement naturel, il convient de lui faire subir un premier traitement avant de le livrer aux entreprises qui s’en serviront dans leurs produits finis. L’aluminium pouvant servir à une multitude d’industries, il peut être livré sous plusieurs formes par les fonderies.

Alliages et mises en forme : le rôle de la fonderie

Après électrolyse, l’aluminium pur est traité par des fonderies qui vont mettre ce dernier en forme avant de l’expédier chez un industriel. Pour pouvoir être intégré facilement dans des produits finis, l’aluminium doit être livré en effet sous forme de produits intermédiaires.

Avant cela, la fonderie se charge de réaliser les différents alliages. Différents métaux sont incorporés à l’aluminium en petite quantité pour en renforcer certaines qualités, notamment la résistance ou la facilité d’usinage. Dans les alliages les plus courants, on va donc retrouver :

Le zinc

Le magnésium

Le cuivre

Le silicium

Dans les fonderies, après avoir reçu ses matériaux d’alliage, l’aluminium est coulé sous forme de lingots ou en continu. Cela permet de lui donner différentes formes :

- plaques d’aluminium,

- lingots de laminage, de tréfilage, d’extrusion ou de refonte,

- feuilles de diverses épaisseurs,

- barres de différentes section, rondes ou carrées notamment,

- fil d’aluminium.

Les productions qui sortent de fonderies sont destinées à s’insérer dans le processus de production des industriels. Chaque entreprise va donc utiliser les plaques, lingots, fils ou feuilles d’alliages désirés pour les transformer une dernière fois et les intégrer dans leurs produits. En fonction de l’usage, il existe plusieurs façons de travailler l’aluminium.

Le laminage de l’aluminium

Dans le cadre d’un laminage, des plaques ou des lingots de grandes dimensions sont soumis à un processus d’écrasement afin d’obtenir des plaques ou des feuilles de plus en plus fines. Passées à de multiples reprises sous des cylindres, les plaques d’aluminium sont à la fois écrasées et étirées. Le processus est répété jusqu’à ce qu’on obtienne une plaque ou une feuille de l’épaisseur et des dimensions souhaitées.

Le filage de l’aluminium pour obtenir des profilés sur-mesure

Le filage de l’aluminium a pour but de réaliser des profilés de formes très variées, jouant sur les épaisseurs et les évidements pour obtenir les performances structurelles et isolantes désirées. Le filage s’effectue généralement à partir de lingots d’extrusion travaillés dans des machineries très complexes. Ce processus permet de réaliser des structures à la fois légères, économes en matériau et structurellement très solides. On retrouve fort logiquement les profilés dans l’industrie du bâtiment mais aussi dans le transport ou l’aérospatiale.

Modeler et mouler l’aluminium

■ Dans certains cas, l’aluminium ne demande pas de travail particulièrement complexe. Il peut en effet être travaillé à froid à partir d’un bloc brut, d’un seul tenant. Ce bloc est ensuite découpé, creusé, percé et poli jusqu’à obtention des dimensions demandées.

■ Une autre manière de travailler l’aluminium, à chaud cette fois-ci, consiste à mouler des pièces d’un seul tenant. L’aluminium fondu se prête particulièrement bien à cet exercice pour obtenir une pièce bien précise. Cette dernière peut, une fois refroidie, être travaillée comme n’importe quel bloc d’aluminium brut.

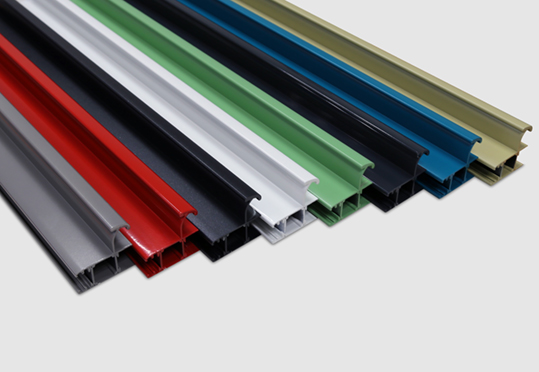

Donner couleur et texture à l’aluminium

L’aluminium est particulièrement facile à personnaliser. Dès l’étape de la fonderie, ou plus tard chez l’exploitant final, il est possible de le travailler pour lui donner une texture particulière, et de jouer avec les reflets de la lumière. En fonction des traitements qui lui sont appliqués, notamment sur le polissage, on peut lui donner un effet brillant ou mat, jouer sur des textures en ligne droite ou en cercle, sur des effets de brossage, etc. Mieux encore, l’aluminium étant très malléable à chaud comme à froid, il peut adapter sa texture pour imiter d’autres matériaux comme la roche ou le bois.

Il peut également être coloré de manière permanente. Cela se fait soit par une méthode d’anodisation, soit par un thermolaquage. Cette capacité à prendre n’importe quelle teinte et texture en fait le matériau idéal pour les chantiers de rénovation dans le bâtiment.

Recyclage de l’aluminium : redonner vie à un métal, à l’infini

Bien qu’il soit particulièrement complexe à produire initialement, l’aluminium s’avère très simple à recycler. La réutilisation de ce métal est ainsi particulièrement performante et écologique.

Recycler une tonne d’aluminium requiert vingt fois moins d’énergie que la production d’une tonne d’aluminium primaire. Cela se fait principalement par l’économie du processus d’électrolyse à très haute température et forte pression. Concrètement, cela permet également d’économiser l’exploitation de 4 tonnes de bauxite prélevée dans l’environnement naturel, et la consommation électrique et les émissions de gaz carbonique engendrées par sa transformation en aluminium.

Lorsque l’on travaille de l’aluminium recyclé, on parle de seconde fusion. Cependant, le chiffre peut s’élever bien au-delà. Les éléments recyclés se mélangeant le plus souvent à de l’aluminium de première fusion, ce matériau peut être virtuellement recyclé à l’infini. Pour aller plus loin, retrouvez ces faits et chiffres clés sur l’aluminium.